啤酒廠設備實現蒸汽零排放在很多年前就困擾了不少的啤酒廠,在2015年樂惠公司在華潤龍江一家公司的技術改造項目中,成功將糖化二次蒸汽全部回收,實現了零排放,成了全中國第一個吃螃蟹的人,那么他是怎么實現的呢?跟著豪魯精釀啤酒設備廠家一起來看看實現方法。

我們先來看個概念性的問題,什么是蒸汽零排放?

所謂零排放,就是把糖化過程中排岀的二次蒸汽全部回收加以利用,沒有蒸汽排出,使整個糖化車間實現蒸汽零排放。

啤酒廠蒸汽是如何產生的?

糖化車間是整個啤酒廠的耗能大戶,其熱能消耗量占據了全廠能耗的一半以上,過去,啤酒廠糖化車間的糊化鍋、糖化鍋、過濾槽、暫存罐、煮沸鍋以及沉淀槽等6個鍋在生產過程中產生大量二次蒸汽,這些高熱能的廢氣除了在煮沸鍋實現了部分回收之外,統統通過排氣筒放空排放到大氣中,沒有回收利用,十分可惜。

(2)增加碳排放量。大量二次蒸汽排空增加碳排放量,提升溫室熱效應,促使大氣變暖。地球溫度上升,就有啤酒廠糖化二次蒸汽排空的貢獻。

實現零排放的工作原理是什么?

當糖化鍋搗醪至過濾槽時,糖化鍋的液位下降需要吸氣,而過濾槽的液位在上升需要排氣,這兩個鍋是連通的,故互相通氣、達到平衡。這樣,整個糖化鍋的生產過程就實現了零排放。

實現零蒸汽排放的方法?

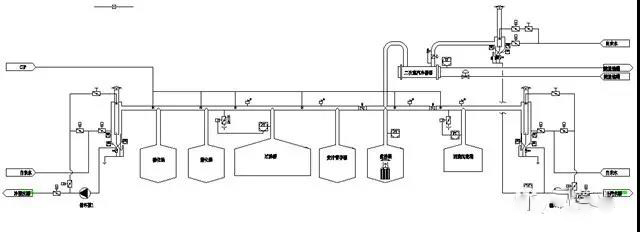

首先把糖化6個鍋的排汽筒連在一起,然后用2個氣動閥門隔斷分成3個區域:

第1個區域為糊化鍋、糖化鍋、過濾槽、暫存罐4個鍋,因為這部分的物料工作溫度都在70℃~100℃之間,比較相近,不會互相影響。

每一個區域都配置有單獨的真空閥、壓力變送器、泄壓閥。

水封罐的作用是無論密封空間形成真空還是形成超壓,都可以實現機械化解;壓力變送器的作用是當程序檢測到超壓時自動打開泄壓閥排汽,當程序檢測到真空時自動打開真空閥吸氣,以上兩種設計對鍋體這個密封空間形成了雙重保護,既有機械式的水封罐保護,又有軟件程序保護。通過自控系統技術可以實現糖化二次蒸汽的零排放。

我們來做這個總結,將原來排放掉的二次蒸汽熱量全部實現了回收,凈化了環境、減少了碳排放量,也減少了溫室效應。這是中國啤酒工業可喜的技術進步,想了解更多的啤酒廠設備詳情可以給我們留言。